風力タービンの予防保守のためのサーモグラフィカメラ

風力発電所が古くなって保証期間を満了するにつれ、所有者とオペレーターが予防保守を実施する重要性が増しています。差し迫ったコンポーネント障害を検出することで、オペレーターはコストのかかる障害やダウンタイムを回避できます。サーモグラフィカメラは、動作中であっても、これらの障害を一目で検出するのに役立ちます。

風力発電は、オーストラリアで長年にわたって確立されてきました。これはオーストラリアの再生可能エネルギーの主要供給源の1つであり、国の電力需要全体の7.1%を満たすのに十分な電力を発電しています。2018年末の時点で、オーストラリアには94の風力発電所があり、約6GWの風力発電能力を実現しています。

近年の風力発電能力の大幅な成長により、タービンのメーカー保証期間終了までの台数が急激に増加しています。これは必然的に、コスト効果の高い運用とメンテナンスを提供するために、所有者に財務リスクを負わせます。

効率的な予防保守

保証後のメンテナンスは、風力タービン設備の信頼性と収益性の向上に不可欠です。メンテナンスコストを削減し、コスト効率を改善するために、オペレーターは、事後対応型から予防型へのメンテナンス活動への移行がますます高まっています。

風力タービンの部品は摩耗の影響を受けやすく、壊れてしまう 場合があります。そのため、予防保守と定期点検が非常に重要なのです。残念なことに、保守コストは高額にのぼる可能性があります。そのため、予防検査をできるだけ効率的に実施する必要があります。運用および保守のコストは、風力タービンの総寿命で生成されるkWhあたりの総コストの20〜25パーセントを容易に占める可能性があります。

赤外線サーモグラフィカメラ

熱画像は、オペレーターが風力タービンと周辺の電気システムのすべての電気部品と機械部品を検査することができる唯一のテクノロジーです。電気コンポーネントおよび機械コンポーネントの両方において、コンポーネントは故障する前に熱くなることが一般的なルールです。サーモグラフィカメラは、故障が発生する前に、この温度上昇を検出します。これらのホットスポットは、熱画像にはっきりと現れます。

熱画像カメラは、シャフトのずれなどのギアボックスとモーターの問題、ならびに接続の緩みや不均衡な負荷などの分かりにくい電気的問題を示すことができます。サーモグラフィカメラの多用途性によって、保守オペレーターは予防保守プログラムを最大限に活用できます。

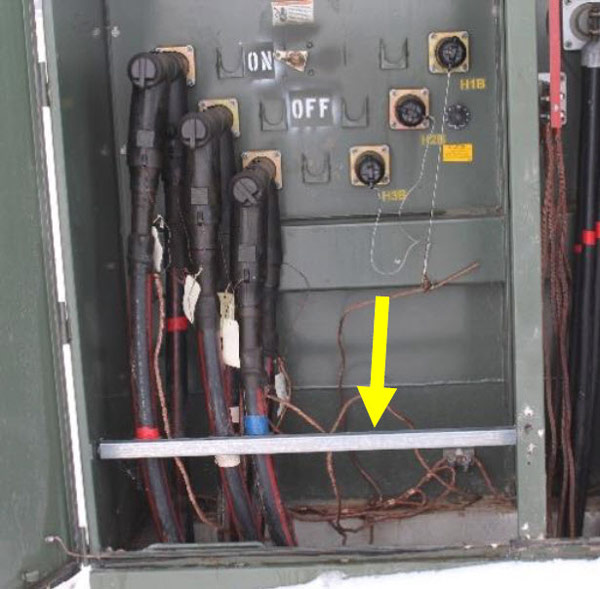

事例:デッドブレークエルボーの潜在的な故障を防ぐ

デッドブレークエルボー終端は、風力発電所やユーティリティアプリケーション、変圧器、ジャンクションボックス、絶縁スイッチで一般的に使用されています。この種の終端の不具合は、隣接する機器の損傷やサービス中断において、非常に危険かつ費用がかかる可能性があります。

以下は、故障したデッドブレーク接続の例です。この場合、損傷した部品は、25MWの電力損失を約15時間引き起こす可能性があります。

1850 KVA変圧器のデッドブレークエルボーの不具合

終端の不具合は、アセンブリの不良、インストーラーの経験不足、または指示書に厳密に従わないことが原因で発生する可能性があります。また、環境条件により、素材の膨張、収縮、または移動による結果、ターミネーターの故障につながることもあります。ケーブルは、終端キャビネットの下のデッドスペースに蓄積する大量の氷によって重量がかかり、ケーブルに応力が加わる可能性があります。また、冬期に装置の凍上が起こることで、ケーブルの移動にも影響し、故障につながる可能性があります。

1850 KVA風力タービン変圧器の導体を安定させるために使用されるサポート。

サーモグラフィカメラで可視化すると、デッドブレークエルボーの異常は明らかに熱損失として示されます。

1850 KVA風力タービン変圧器のルーチンIRスキャン中に発見された異常

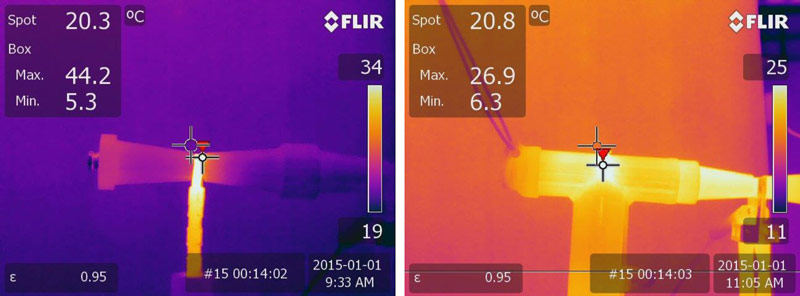

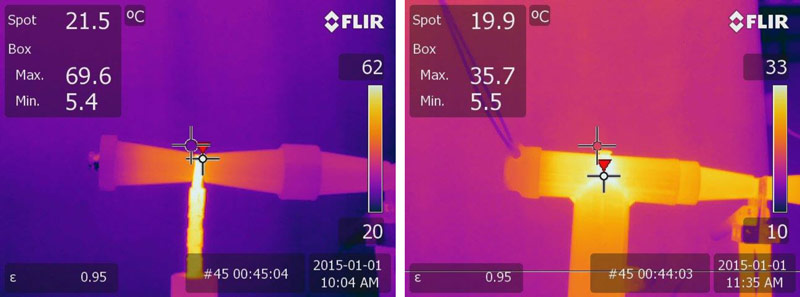

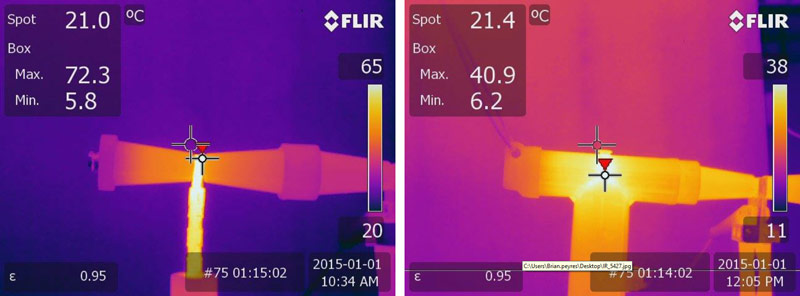

次の例では、露出した終端と欠陥のあるカバーされた終端との温度差を確認できます。最初の一連の試験では、終端が意図的に損傷を受け、75分間100アンペアの電流にさらされました。2番目の一連の画像は、2つのエリア間の加熱パターンとデルタを示すためにシールド・ブーツが取り付けられた同じ終端を示します。

100Aで15分間の試験。ベアコネクター 44.2°C 対 シールドブーツ 26.9°C ~ ΔT 17.3°C

100Aで45分間の試験。ベアコネクター 69.6°C 対 シールドブーツ 35.7°C ~ ΔT 33.9°C

100Aで75分間の試験。ベアコネクター 72.3°C 対 シールドブーツ 40.9°C ~ ΔT 38.4°C

事例:タービンブレード検査

風力発電機のブレードは複合素材で製造されており、軽量で強固です。ただし、製造および試験プロセスの間に膨大な応力が継続的に発生するため、亀裂が生じる可能性があります。最悪の場合、ブレードは作動中に停止し、ローターから外れることもあり、生命を脅かす事故につながる可能性があります。

サーモグラフィカメラでは、動作中にブレードを検査できます。亀裂などの欠陥は、材料の熱特性を変化させます。このように、目視検査だけでは気づけないタービン・ブレードの複合素材の小さな変化は、サーモグラフィカメラを使用することで検出が可能になります。

サーモグラフィカメラは、裂け目、雷による欠陥、チップの損傷、ファイバーの問題など、さまざまな異常を検出できます。また、サーモグラフィカメラは、ボーニングの問題、接着剤の接合部の欠落、ブレードピッチのエラーなども検出します。これらの異常は、小さいうちに早期に検出すると、コストが下がり、深刻な損傷を防ぐことができます。

サーモグラフィの利点

サーモグラフィは、風力タービンの熱特性の概要を即座に表示し、オペレータは一目で欠陥を確認できます。サーモグラフィカメラを使用すると、地上からでも検査が行えます。タワーに登る必要はありません。

保守オペレーターがサーモグラフィカメラを重宝する最大の理由は、おそらく精度です。サーモグラフィカメラを使用すると、ブレードの外面にある欠陥だけでなく、ブレードの奥深くにある欠陥も確認できます。最終的には、問題が続くと、これらの内部欠陥が障害の原因になります。

サーモグラフィカメラにより、検査官は遠くから広い領域を網羅することができます。これは、少なくとも、物理的/視覚的なチェックの回数を減らし、メンテナンス作業を迅速化し、コスト効率を高めます。

FLIRの予防保全用カメラ

サーモグラフィ技術を予防保守点検ルーチンに組み込むことで、風力発電所の企業は、いつでも必要な時に、運転条件下で装置を監視できます。予防保守ルーチンにサーモグラフィカメラを追加することで、電気・機械関連の問題を未然に防ぎ、コストのかかる予定外のダウンタイムが発生する前に把握することで、効率を改善し、収益性を最大化することができます。

温度異常は、FLIR T1040 HDなどのハンドヘルド型サーモグラフィカメラを使用して、効率的に位置特定できます。このカメラは、鮮明な画像、真の温度、そして最高の柔軟性を提供します。FLIR T1040 HDは、 FLIR Vision Processing™のパワーを使用して、画像ノイズの少ない、きめ細かで滑らかな画像を提供します。FLIR Vision Processingは、FLIR独自の適応フィルタリングアルゴリズムを使用し、HD解像度、MSX®、UltraMax®を組み合わせて、最大310万画素の鮮明な熱画像を生成します。