フリアーシステムズの高速赤外線カメラが自動車産業の粗鋼品質を監視

フリアーシステムズの赤外線カメラは鋼材の欠陥を最高の精度で検出します。

今日の工業化された世界では、特に自動車産業で、鋼材に対する需要が大きく拡大しています。 粗鋼の効果的な検査方法は既に存在するものの、さらなる効率性、安全性、そして品質を求める取り組みはとどまるところを知りません。 鋼ビレットの現在の非破壊検査手法のさらなる改善を目指し、南アフリカのテクノロジー企業H. Rohloff (Pty) Limitedは、Billet InspectIR(鋼ビレットや鋼管のインライン検査を行う高速自動システム)を開発しました。 この優れたシステムは、フリアーシステムズのサーマルイメージング技術をベースとしており、丸い/四角い鋼ビレットの表面の欠陥を検知することができます。

1946年に設立されたH.Rohloff (Pty) Limitedは、南アフリカのトップ100テクノロジー企業の1つに成長しました ISO 9001:2008認証のRohloff™は、材料試験および測定分野における高品質で技術主導の装置、システム、およびソリューションの代名詞となっています。 Rohloffは、幅広い業界のニーズを満たすことを目的として包括的な高品質のハイテク試験および測定製品を供給し維持しています。 同社は、ポータブルまたはスタンドアロンの赤外線カメラをはじめとして、個人、企業、独立した卸売業者、およびディーラー向けの主要なターンキープロジェクトに至るソリューションを提供しています。

システム要件

自動検査システムへの要求は鉄鋼業界それ自体から出されました。 Rohloffのテクニカルディレクター、Louie van der Walt氏は次のように述べています。「顧客である製鉄会社は、人手による目視検査のシステムの置き換えを望んでいました。」 「既存のシステムはとても時間がかかり、またトレーサビリティーがなかったのです。 新しいソリューションはトレーサビリティーを提供し、品質管理を目的とした文書化の要求に応える必要がありました。」

その他の要件としては、検査が迅速かつ安全で、感度が高く、信頼性があり、できれば非接触で検査できることが含まれていました。 方向、長さおよび深さに応じてビレットの欠陥を迅速に分類する能力もまた重要視された要件の1つです。

長年の赤外線イメージングの経験を持つ会社として、H. Rohloffはこの技術が成功の鍵であることを知っていました。 「現代の赤外線技術を使えばこれらの要件すべてが実現可能であることを私たちは証明してきました。 サーモグラフィは非破壊検査(NDT)が備えるべき基本的性質に完全に適合しているため、今日の製造プロセスに取り入れられていることは明らかです」とLouie Van der Walt氏はコメントしています。

検出の高速性

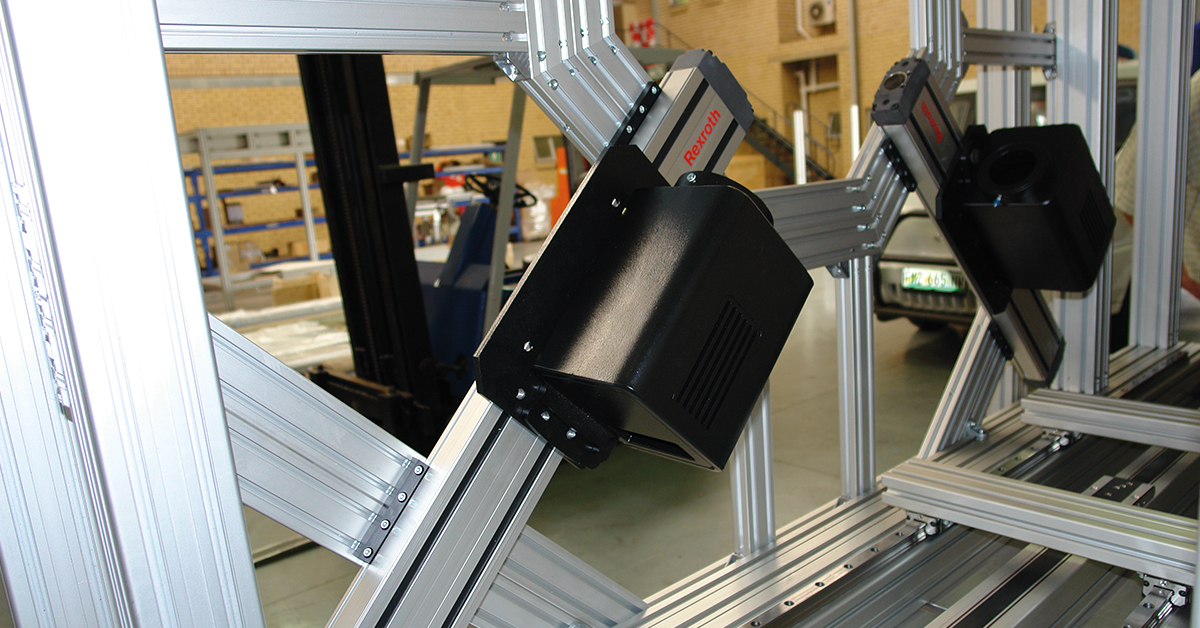

InspectIRシステムは、赤外線カメラのエンクロージャ、信号処理システム、制御キャビネット、誘導加熱器、誘導コイル、水冷システム、コンベヤ、および欠陥マーキング装置から構成されています。 コンベヤ上に載せられたビレット、バーまたはチューブはカメラボックスを経由して移動します。 カメラボックスの内部では材料の表面は大きさの異なる3種類の誘導コイルのうちの1つで最大20℃まで加熱されますが、もし表面に一貫性を損なう欠陥があればそれは残りの部分より暖かいものとして姿を現します。 アプリケーションに応じて、3つまたは4つの赤外線サーマルカメラがボックス内の各隅に配置され、温められたビレットのデータを1秒当り1メートルの速さで取得します。 次にこのデータは、欠陥を識別、定量化、表示するアルゴリズムを組み込んだ高度な信号処理システムによって分析されます。 この目的に合うよう設計された欠陥認識ソフトウェアは、いくつかの鉄鋼メーカーと共同で開発されたものです。 ビレットInspectIR®は、完全自動化された検査ラインで動作するように開発されており、人為的ミスのリスクがありません。 その後、マーキングステーションでは水ベースの塗料を使って欠陥の位置を指示し、または必要に応じその材料に不合格のマーキングを施します。

カメラボックスの大きさは長さ5メートル、幅1メートル、高さ3メートルで、 重さは5トン、アルミニウムのフレームに収納されています。 カメラボックスは検査する材料のサイズに応じて自動的に高さを調整することができます。

InspectIRシステムが利用する重要な原理は、欠陥部で検出された温度上昇は欠陥の深さに関係しているという点です。 「この解決策はユニークで、市場にはこのようなものは何もありません」とvan der Walt氏は胸を張ります。 「ビレットInspectIRは、追跡可能なレポート機能を備えており、方向、長さ、深さに応じて欠陥を分類します。 これは、材料試験の観点からは特に重要です。これにより、このシステムのユーザーはアイテムを廃却するかリワークして欠陥を除去するかを判断できるからです。 また、接触する部分がないため摩耗や損傷がなく、メンテナンスの必要性が最小限に抑えられています。

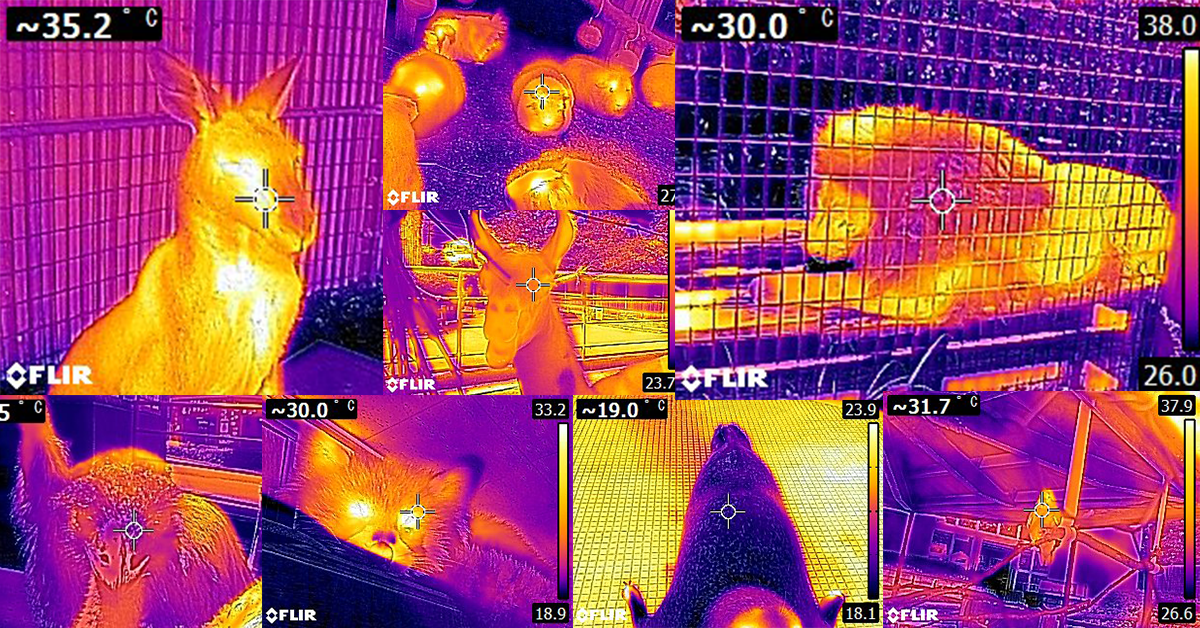

それぞれのFLIR赤外線カメラは合計して76,800回の温度測定を1秒間に60回行います。 これは、高レベルシグナルプロセッサ4個が4,608,000個の温度測定値を1秒ごとに分析することを意味します。 InspectIRソフトウェアは、わずか1℃の温度の違いを自動的に区別します。 欠陥は、ΔTに正比例する欠陥の深さに従って自動的に分類されます。

生産性の向上

「ビレットInspectIRシステムがもたらす生産性の向上は莫大なレベルに達します」とvan der Walt氏はコメントしています。 スチールバーは従来、目視検査を利用するか、磁性粒子検査だけでスキャンしていました。 しかし、目視検査では材料の表面に見える不連続性しか評価できないので限界があります。 また時間もかかり、オペレータの視力と知識にも限りがあります。 磁性粒子試験(MT)は、強磁性材料の表面および表面下の微少な不連続性または欠陥の検出に使用されるものです。 磁化された部分に存在する欠陥は磁場、すなわち磁束を発生します。 この表面に磁性粒子を散布すると、漏れ出た磁束により粒子が捕捉されてその場に留まり、結果として欠陥が目に見えるようになります。 有効な方法ではありますが、しかし時間がかかり過ぎるのが難点です。 「目視検査ではスチールバー1本あたり2分かかりました。 それがInspectIRでは、バーあたり6秒で処理できます」とvan der Walt氏。

高感度赤外線カメラ

ビレットInspectIRシステムは、すでに世界の鉄鋼生産会社数社で稼働しています。 van der Walt氏は「現時点では、南アフリカに1システム、ドイツにも1システム、そして中国には3システムを納入しました」とコメントしています。 南アフリカの1システムと中国の1システムにはそれぞれ4台のFLIR SC3000赤外線カメラユニットが使用されています。 中国の残る2システムはFLIR A315とA615を装備しています。

FLIR SCシリーズは、最高レベルの感度、精度、空間分解能、およびスピードを備えた非常に柔軟性に富むカメラです。 「これらのバーは工程後半で短く切断され、安全性が厳しく問われる自動車部品として使われます。そのため徹底した品質管理が要求されますが、フリアーシステムズのカメラはそのような厳しい品質管理の一環として活用されています」とvan der Walt氏はコメントしています。

「ビレットのInspectIRシステムでは毎秒1メートルの速さで粗鋼バーをモニターする能力が必要とされるため、カメラの感度の高さと高速性を特に重要視しました。」

また、FLIR Aシリーズでは高速赤外線ウィンドウ機能を備えた高感度カメラモデルも提供します。 FLIR Aシリーズを使えば、高速フレームレート(例えばA615では200Hz)で赤外線画像を記録することが可能になります。

「フリアーシステムズのカメラは、高感度な性能に加え比較的コンパクトで軽量な設計を採用しているため、ビレットのInspectIRのような大型のシステムにも簡単に組み込むことができます。」とvan der Walt氏。

高く評価されているもう一つの特徴として、フリアーシステムズがカメラ制御に好適なツールをH. Rohloffに提供していることが挙げられます。 「バーサイズの変更時には、ビレットInspectIRの赤外線カメラの焦点を合わせ直す必要がありますが、 専用のFLIRソフトウェアにより、以前に使用しメモリに保存しておいた焦点位置を必要に応じて呼び出すことができます。 これにより、

検査がより速くより効率的に行えることになります。

豊富な報告機能

赤外線画像はすべて試験画面に表示されます。 各粗鋼ビレットまたはバーがシステムを通過した後、赤外線画像および試験対象部品に関する報告が作成されます。 結果はすべて保存され、任意の段階でダウンロードまたは印刷が可能です。 位置、深さ、長さ、向き、分類などの欠陥データは、データベースに格納されます。 欠陥マーキングを正確に制御するためレーザー速度測定ゲージを使用しています。