電子部品の試験:非接触式への挑戦

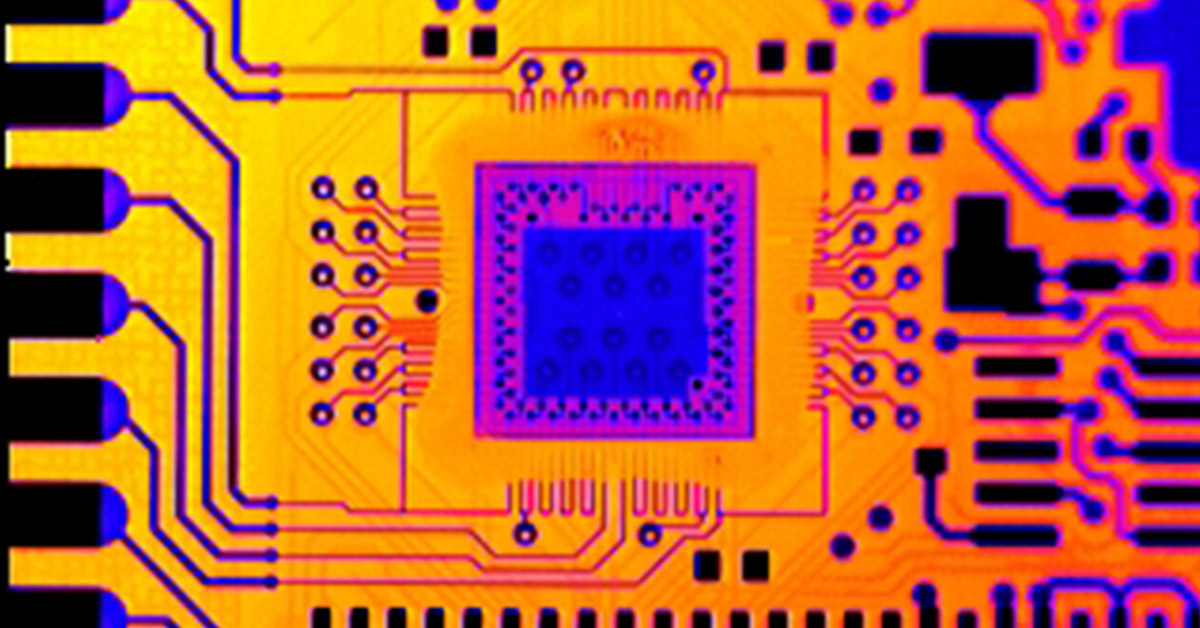

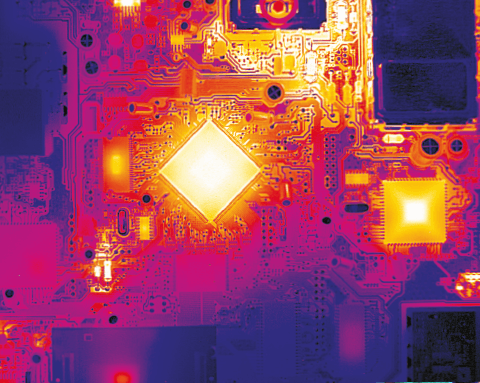

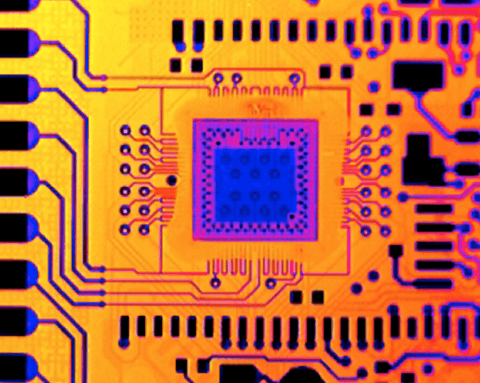

電子回路基板や部品の小型化が進み、より高性能になると、内在している熱が大きな損傷の原因となることがあります。 赤外線サーモグラフィは、ホットスポットを特定し、熱の管理を改善、更には回路基板設計に大きなメリットをもたらします。

電子機器は熱が苦手です。 そのため、電子システムの設計者は、デバイスのサイズが小型化する一方で、コンポーネントの発熱を防止する方法を求め続けています。 コンポーネントの中のチップが小さくなり密度が増すにつれ、市民生活で利用されるデバイスだけではなく、軍事で利用されるデバイスでも熱が大きな問題となってきました。 軍事利用のデバイスの場合、問題は単に不都合であることにとどまらず、安全問題にまで及びます。 軍の場合、武器や通信システムの完全性の維持は、使用している電子機器の品質に大きく左右されます。

「政府機関は、何百万ドルも費やして、設計者が電子部品のサイズ、重さ、そして消費電力を大幅に低減させ、それによって熱放散の問題を解消できるような新たな熱管理技術を見つけようと努めています。」

接触試験と 非接触試験

「あるVXI基板設計者は、基板の過熱に対する苦情により、尋常ではない数の返品を経験しました。 技術者たちは、シミュレーションモデルを利用して、熱を放散するためにヒートシンクやファンをどこに配置するかを決めました。 また、試験段階や品質管理段階では、潜在的な設計問題を特定しようと、基板に熱電対を取り付けました。 しかし、ほとんど成果を上げることはできず、その技術者たちは最終的に赤外線カメラの使用を検討するに至りました。

フリアーシステムズの米国国内販売責任者であるChrisBainterは、赤外線には熱電対に勝るメリットがあると言います。 「まず、ホットスポットの場所が分からないのにどうやって熱電対を取り付ける場所が分かるのでしょうか」と、Bainterは問いかけます。 「何百ものプローブを1枚の基盤に取り付けるとしましょう。 ホットスポットの場所も分からないまま、そんなことをするのは非現実的ですし、有効性にも欠けています。」

Bainterは、フリアーシステムズの赤外線サーマルカメラを1台携えて、その基板の製造現場を訪れました。 カメラの電源を入れて1枚の基板に向けると、一瞬でホットスポットが明らかになりました。しかも、ホットスポットは、ヒートシンクやファン、熱電対の近くにはなかったのです。」

「まさにカメラを向けた途端、赤外線画像が見えたのです。基板上のホットスポットの場所が正確に分かり、またどのチップが他より温度が高いのかも見て取れました」とBainterは話します。

どこからトラブルシューティングを始めたらよいかを知ることは、最初の一歩です。 赤外線は、回路基板の熱管理システムを設計する際の分析にも利用できます。 VXI基盤の設計の場合、赤外線サーマルカメラの画像を見た技術者はファンとヒートシンクが最も温度の高いコンポーネントの近くに取り付けられていないことに気づきました。 このことから「本当にファンやヒートシンクは必要なのか、 むしろ、本来必要のない熱管理用部品を取り付けて単に重さや消費電力を増やしただけではないのだろうか」という問題が提起されました。 そのデバイスの真の熱特性と熱放散を知ることが、シミュレーションモデルを改善し、設計全体を改良し、開発サイクルのラピッドプロトタイピング段階をスピードアップするための鍵となる可能性があります。

小型化への対応

デバイスが小型化し続けるのに従い、熱が深刻な問題になってきました。 9インチ×13インチ程度の大きさだったVXI基板を、各々数百分の1ミクロンのコンポーネントを組み込んだスマートフォンサイズに小型化するとしたらどうでしょう。 その大きさのコンポーネントには、熱を計測するための熱電対を収めるスペースもありません。 そのための解決策は、熱電対と類似し熱電対より小さい抵抗温度検出器(RTD)のプローブを取り付けることです。 しかし、この小型プローブでさえ、ヒートシンクの役割を果たしてしまうため、熱の測定値にずれを生じてしまいます。

Bainterは「非常に小さいデバイスの温度を接触式で計測するのは困難ですし、おそらく不可能でしょう。必要なサイズまでデバイスを小型化した場合、プローブがデバイスの熱応答性に影響を与えてしまう可能性があります」と説明します。 そのような場合は赤外線画像などの非接触式の温度測定が必要となります。

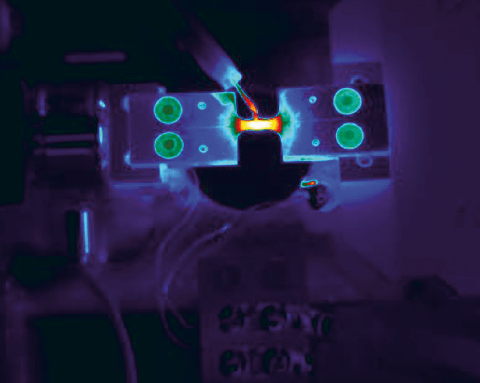

電子機器の設計者やメーカーの間では、故障分析のためのホットスポットの検出に赤外線サーマルカメラが広く利用されています。 この場合、わずかな熱の差異を生じる小さなホットスポットを見つけることに比べれば、絶対温度の計測はさほど重要ではありません。 これらのホットスポットは、デバイスの故障箇所やトラブルの兆候を示している場合があります。 パッシブなサーマルイメージングも有効な一方で、「ロックイン・サーモグラフィ」と呼ばれる技法はカメラの感度を10倍以上高めることができ、小さくかすかなホットスポットも簡単に見つけることができます。

不適切なはんだを検出する赤外線を利用した検査も、品質保証に一役買っています。 不適切なはんだ接合部は回路抵抗が大きく温度が上昇するため、赤外線カメラで検出できるようになります。 故障した回路は温度プロフィールが正常な回路とは異なるため、それを利用した回路の合否も判定可能です。

サーモグラフィのコストは妥当か?

電子コンポーネントが小型化するにつれて、サーモグラフィのコストは妥当なものだとする傾向が生まれています。 現在の赤外線カメラは、10年前にほぼ同じコストで使用されていたカメラの16倍もの解像度を実現しています。コストがこのまま下がり続ければ、赤外線サーマルカメラは、デジタルマルチメータ、電圧分析装置と並んで、あらゆるテストベンチに備えられる標準の熱計測ツールになる、とBainterは考えています。 今後の技術の進歩もまた、妥当性の判断に影響を与えることでしょう。

電子機器の検査の際に行われる試験に関しては、サーマルイメージングは引き続き進化の途上にあります。 サーマルイメージングに与えられている課題の1つが、表面放射率の補正です。 多くの電子基板は放射率が異なるコンポーネントを使用しており、その中には、光沢があり、そのために放射率の低いものもあります。 このことが、絶対温度の計測をさらに難しいものにしています。 放射率を高くするコーティング、画像減算、放射率マッピングなどの技法は、放射率を補正するための方法の例です。

画像減算の場合、赤外線のベースラインを作成するため、対象デバイスの電源を入れる前に赤外線検査システムのソフトウェアが画像をキャプチャします。 次に、デバイスの電源を入れた後の画像からこのベースライン画像を減算し、デバイスの発熱による真の温度差分のみを残します。 画像減算は、放射率の低いデバイスからの反射による見せかけの赤外線ホットスポットをすべて効果的に除外し、デバイス自体が発生させた真の赤外線ホットスポットだけに焦点を当てられるようにします。

偽造品への取り組み

偽造品は軍用品の仕入れで増えているもう1つの問題ですが、それを発見するという新しい用途にもサーモグラフィ利用のチャンスがあります。

「安い材料を使いデザインをコピーした偽造デバイスは、たとえ外観が似ていても、オリジナルとは熱特性が異なる場合があります」とBainterは言います。

そういったデバイスは、インターネットを通じてさまざまなところから安値で入手でき、米国会計検査院(GAO)の調査によれば、ミリタリーグレードの電子部品の偽造品や模造品と疑われる製品は、多くのインターネットの購入プラットフォームで見つけることができます。 実際、GAOに最近の調査中に報告された販売会社で合法的なところは一つもありませんでした。 GAOが販売会社に見積書の要請を送付後、396社から回答があり、そのうち334社は中国国内にある会社で、残りは米国内に25社、英国と日本を含む国々に37社という結果でした。 GAOがその中から最も提示価格が低いものを選んだところ、16種の部品すべてが中国国内の販売会社からのものでした。

投資の成果

サーマルイメージングの最大の長所は、かつては発見できなかった、または少なくとも発見に時間を要した問題を試験の対象として取り上げ特定できる点にあります。 また、ユーザーであるメーカーにとってその投資に対する効果は、設計上の欠陥を突き止め試験回数を少なくし上市までの期間を短縮してくれる画像、ということになるでしょう。 サーマルイメージングのもう1つの長所は、技術者に対して各ピクセル単位での温度と共に回路基板の完全な温度地図を提供できる点です。 熱電対やRTDを間違った場所に取り付け、間違った結果を取得してしまう心配はもうありません。 赤外線画像は、基板上の最も温度の高いホットスポットを正確に表示してくれます。

もちろん、サーマルイメージングは単なる回路基板の画像化にとどまらず、研究開発プロセスにおける多くの段階で利用することができます。